自動車の軽量化と安全を支える

発泡プラスチック

※ 株式会社JSPの取り扱い製品

発泡ポリプロピレンで世界シェア

No.1

空気を含んだプラスチックは

地球も人も救う

プラスチックを熱や圧力などで発泡させたものを発泡プラスチックといいます。この“空気を含んだ素材”は、硬いプラスチックでは得られない数々の機能を実現し、生活を便利に変えてきました。身近な用途はスーパーなどで売られている鮮魚・生肉のトレーやインスタントラーメンの容器、魚などを入れる発泡スチロールですが、ポリプロピレンという原料で作られた「発泡ポリプロピレン」という素材が自動車の軽量化と安全性の向上にもなくてはならない存在として全世界で普及しているのです。

01ガソリン車も電気自動車も“軽さ”が大事

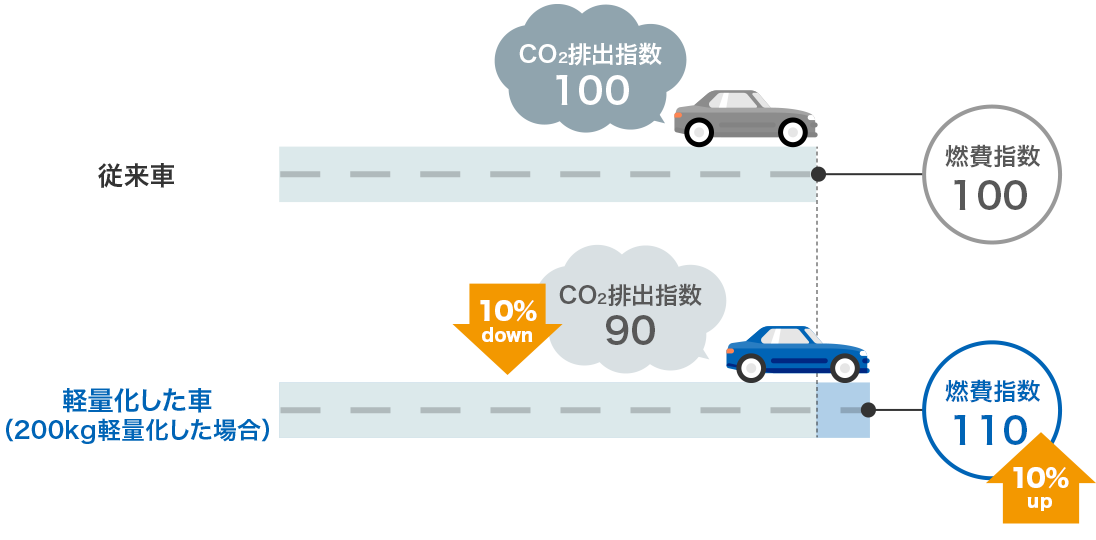

地球温暖化防止に向け、自動車のCO2排出量削減は大きなテーマ。CO2排出量を減らすには燃費の向上が必須なことから、車体の軽量化が求められています。一般的に、自動車の重量が100kg軽くなると燃費は1km/L向上するといわれており、その実現に発泡プラスチックは欠かせません。今まで数多くの自動車用のパーツを発泡プラスチックに置き換えることによって大幅な燃費向上に貢献してきました。

クリーンな電気自動車(EV)においても、軽量化は重要な課題です。自動車産業の長期的な課題の一つである燃費向上問題を解決できる素材として、発泡プラスチックにはとても大きな期待が寄せられています。

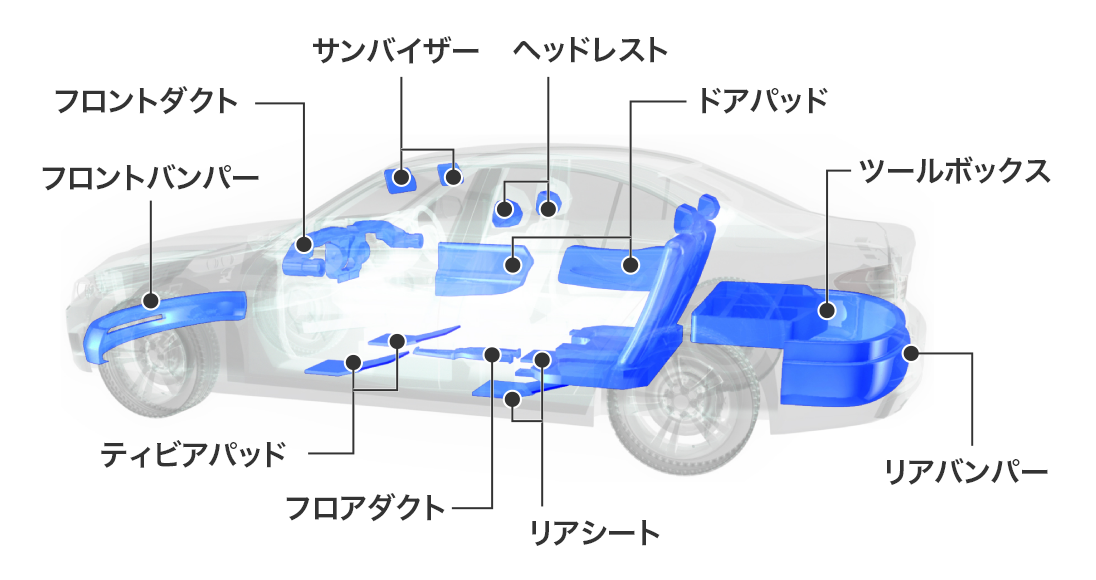

02今や、自動車のパーツの10種類以上は発泡プラスチックでできている

軽量化に向けて、自動車に使用される様々な素材は、発泡プラスチックへと置き換わってきています。たとえば、バンパー、ドアパッド、サンバイザー、ツールボックス、ヘッドレスト、後部座席、など、見えないところで多くの発泡プラスチックが使用されています。発泡したプラスチックは硬さなどを変えることで、目的に合わせた様々な機能、形、強度、大きさの製品をつくることができます。そうした加工性の良さも、用途を広げている要因です。

近年は、リアシートでの採用が拡大しています。衝突事故などで強い衝撃を受けた際、座っている人がシートベルトをすり抜けてシートから滑り落ちてしまう「サブマリン現象」を防止するために、リアシートには、大量のワイヤー部品が必要で、重量増の一因となっていましたが、発泡プラスチックを使用することで、軽量化が実現できます。

03安全性向上にも大活躍

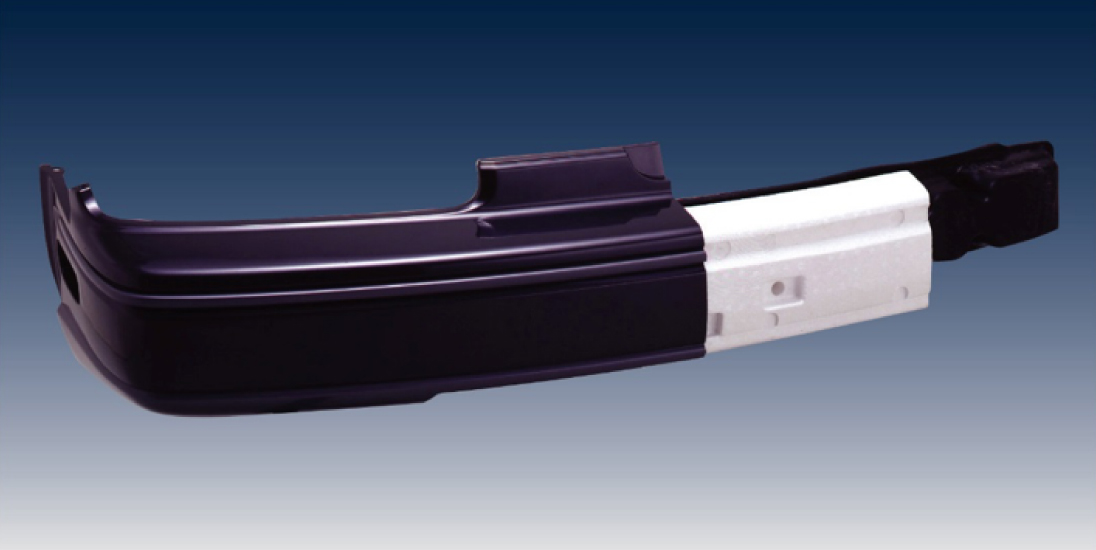

世界中で走っている自動車のバンパーの芯材のほとんどに発泡ポリプロピレンが使用されています。

35年前に世界で始めて開発されたこの製品は、当時金属やウレタンなどで構成されていたバンパーの芯材と比べて衝撃を高く吸収でき、なおかつ衝撃からの復元性が高いことから世界中で幅広く採用され、現在ではなくてはならないスタンダードな部材になっています。前後のバンパーだけでなくドアパネルのパーツの一部としても採用されています。自動車の安全基準が、車体の保護、乗員の保護、歩行者の保護と時代によって広がってきています。発泡ポリプロピレンのバンパーはその全てに対応できます。外からは見ることができませんが、人々を怪我や生命の危機から守っているのです。